9 Fehler im Lagermanagement, die still und leise den Gewinn zerstören

Verwaltung des Lagers Auf den ersten Blick sieht es einfach aus: Waren annehmen, lagern, kommissionieren, verpacken, versenden. Doch Gewinne gehen selten durch einen einzigen großen Unfall verloren. Sie gehen durch kleine Fehler in der Lagerverwaltung verloren, die sich jeden Tag wiederholen – zusätzliche Handgriffe, unnötige Schritte, vermeidbare Fehler und langsame Entscheidungen. Um diese zu beheben, sind nicht immer ein neues System oder ein größeres Team erforderlich. In der Regel sind klarere Prozesse, bessere Signale und eine strengere Kontrolle der Grundlagen erforderlich.

Dieser Leitfaden beschreibt neun häufige Fehler, die unbemerkt die Gewinnspanne schmälern, und zeigt praktische Möglichkeiten auf, wie diese Fehler in einem geschäftigen Betrieb behoben werden können.

1) Die Genauigkeit des Lagerbestands als “gut genug” betrachten”

Ein Lager kann produktiv wirken, obwohl der Lagerbestand falsch ist. Die Mitarbeiter kommissionieren weiter, die Bestellungen werden weiter versandt, und der Tag scheint “gut” zu laufen. Dann erleidet der Gewinn jedoch einen Einbruch durch:

- Rücksendungen wegen falscher Artikel

- Rückerstattungen und Rückbuchungen

- Beschleunigt Versand Verzögerungen aufholen

- Kundensupport-Zeit

- Verlorene zukünftige Aufträge, wenn das Vertrauen sinkt

Warum es passiert

Viele Teams verlassen sich auf regelmäßige vollständige Zählungen oder zählen nur, wenn Probleme auftreten. Dieser Ansatz führt zu langen Zeiträumen, in denen sich Fehler häufen.

Was stattdessen zu tun ist

- Zyklusinventur nach Risiko einführen: Zählen Sie A-Artikel wöchentlich, B-Artikel zweiwöchentlich und C-Artikel monatlich.

- Verfolgen Sie “Anpassungen pro 1.000 Picks”: Wenn die Anpassungen zunehmen, haben Sie ein Prozessproblem und kein “Problem der Hochsaison”.”

- Prüfung an der Quelle: Fehler bei der Warenannahme führen zu Chaos in der weiteren Verarbeitung. Fügen Sie einen schnellen Überprüfungsschritt für hochwertige SKUs hinzu.

2) Überkomplizierung des Auswahlprozesses

Die Kommissionierung ist der arbeitsintensivste Teil des Prozesses. Eine etwas ineffiziente Kommissioniermethode verursacht mit der Zeit erhebliche Kosten. Wenn die Kommissionierwege zufällig sind oder die Kommissionierer “zu viel nachdenken” müssen, zahlen Sie dafür in jeder Schicht.

Häufige Symptome

- Zu viele Pick-Tickets pro Welle

- Pickers kreuzen sich und blockieren sich gegenseitig

- Häufige Fragen wie “Wo ist diese SKU?”

- Hohe Fehlkommissionierquoten bei ähnlichen Artikeln

Schnell bezahlte Reparaturen

- Standardisierung einer Kommissionierstrategie (Charge, Zone, Welle oder Einzelauftrag) basierend auf Ihrem Auftragsprofil.

- Entscheidungspunkte reduzieren: Klare Behälterbeschriftungen, einheitliche Standortbezeichnungen und eine einfache “Scan-to-Confirm”-Regel.

- Erstellen Sie eine Überholspur für Top-SKUs: Stellen Sie Ihre Top-Mitarbeiter in der Nähe der Verpackungsarbeiten und in ergonomischer Höhe auf.

3) Slotting ignorieren und das Lager “wild wachsen lassen”

Slotting ist kein einmaliges Projekt. SKUs ändern sich, die Nachfrage verschiebt sich, und das Lager “gleitet” ins Chaos ab, wenn Sie die Standorte nicht neu festlegen.

Wie Fehler bei der Regalplatzierung den Gewinn zerstören

- Mehr Gehzeit pro Bestellung

- Mehr Berührungen pro Einheit

- Höhere Schadensraten durch schlechtes Stapeln

- Fehler bei der Kommissionierung, wenn ähnliche Produkte nebeneinander liegen

Eine praktische Routine zum Einfügen von Schlitzen

- Monatliche Neuzuordnung für die 50 bis 200 wichtigsten SKUs (je nach Größe).

- Verwenden Sie eine einfache Regel: Hohe Geschwindigkeit + hohe Frequenz = näher und einfacher.

- Unterscheiden Sie ähnliche SKUs anhand visueller Merkmale (Trennwände, farbige Etiketten oder unterschiedliche Regalbereiche).

- Reservieren Sie die besten Plätze für beständige Verkäufer, nicht für “vielleicht-Artikel”.”

4) Den Empfang zu einem Engpass machen

Der Wareneingang gibt den Ton für den gesamten Betrieb an. Wenn der Wareneingang langsam ist, leidet alles andere darunter. Wenn der Wareneingang chaotisch ist, leidet die Genauigkeit darunter.

Wie “schlechter Empfang” aussieht

- Paletten, die stunden- oder tagelang unbearbeitet herumstehen

- Keine klaren Staging-Zonen

- Etiketten fehlen oder sind inkonsistent

- “Vorübergehend” gelagerte und dann vergessene Gegenstände

Was zu ändern ist

- Erstellen Sie einen Empfang SLA: Beispiel: “Alle eingehenden Sendungen werden innerhalb von 4 Stunden nach Ankunft bearbeitet.”

- Verwenden Sie einen 3-stufigen Ablauf: Entladen → Prüfen → Etikettieren/Einlagern.

- Quarantänebereich festlegen: Unbekannte, beschädigte oder nicht passende Artikel bis zur Klärung aus dem normalen Lagerbestand heraushalten.

- Verbesserung der ASN-Disziplin: Selbst eine einfache Vorankündigungsliste reduziert Überraschungen und beschleunigt die Überprüfung.

5) Mangelnde Kontrolle über Retouren und Rücknahmelogistik

Rücksendungen können den Gewinn still und leise ruinieren, da sie Arbeitsaufwand, Platz und Aufmerksamkeit beanspruchen. Viele Lagerhäuser behandeln Rücksendungen als Nebenaufgabe. Das rächt sich immer in Spitzenwochen.

Warum Rücksendungen teuer werden

- Artikel bleiben unbewertet und werden unverkäuflich.

- Teams verlieren den Überblick über wiederauffüllbare Bestände

- Rückerstattungen verzögern sich, was zu Kundenbeschwerden führt.

- Zurückgesandte Artikel verunreinigen den guten Lagerbestand.

Ein besserer Workflow für Rückgaben

- Triage innerhalb von 24 Stunden: Wieder auffüllen, überholen, liquidieren oder entsorgen.

- Verwendungsgründe verwenden: Verfolgen Sie die wichtigsten Gründe monatlich und geben Sie diese an die Beschaffungs- und Produktteams weiter.

- Separate Lagerung von Retouren: Mischen Sie niemals unverarbeitete Retouren mit verkaufsfähigen Artikeln. Inventar.

- Maßnahme “Tage bis zur Verfügung”: Verkürzen Sie es und Sie erhalten Ihr Geld schneller zurück.

6) Betrieb des Lagers ohne echte Arbeitsnormen

Viele Teams beurteilen die Leistung nach Bauchgefühl: “Heute scheint es langsam zu laufen” oder “Wir waren total überlastet”. Diese Denkweise führt zu instabilen Arbeitskosten und uneinheitlichen Ergebnissen.

Die versteckten Kosten

- Überbesetzung an ruhigen Tagen

- Personalmangel an stark frequentierten Tagen

- Burnout, Fehler und Fluktuation

- Managementzeit für Krisenbewältigung

Einfache Möglichkeiten, um Kontrolle hinzuzufügen

- UPH verfolgen (Einheiten pro Stunde) nach Funktion: Kommissionierung, Verpackung, Wareneingang.

- Realistische Basiswerte festlegen: Beginnen Sie mit der aktuellen Leistung und verbessern Sie diese dann um 5–10%.

- Trenne die Trainingszeit von der Produktionszeit: Neue Mitarbeiter brauchen einen Einarbeitungsplan.

- Tägliche Ziele verwenden: Ziele reduzieren Verwirrung und verbessern die Verantwortlichkeit.

7) Verpackung zu einer Qualitätsfalle werden lassen

Verpacken Fehler erscheinen oft “klein”, sind aber teuer. Sie führen zu Nachsendungen, Rücksendungen und negativen Bewertungen. Außerdem verursachen sie zusätzlichen Arbeitsaufwand für alle Teams.

Typische Verpackungsfehler

- Falsche Artikel aufgrund mangelnder Überprüfung verpackt

- Beschädigtes Produkt aufgrund unzureichender Schutzvorrichtung

- Überdimensionale Kartons, die die Versandkosten erhöhen

- Fehlende Einsätze, Dokumentation oder Zubehörteile

Reparieren Sie die Verpackungsstation, nicht die Person.

- Verpackungsdesign als System: Klebeband, Verpackungsmaterial, Etiketten und Scanner für schnelle Abläufe bereitgestellt.

- Fügen Sie eine einfache Überprüfungsregel hinzu: Artikel scannen → Bestellung scannen → Etikett drucken.

- Kartongrößen standardisieren: Weniger Kartonoptionen reduzieren die Entscheidungszeit und Fehler beim Volumengewicht.

- Tägliche Prüfung von 1–2% Bestellungen: Kleine Audits erkennen Prozessabweichungen frühzeitig.

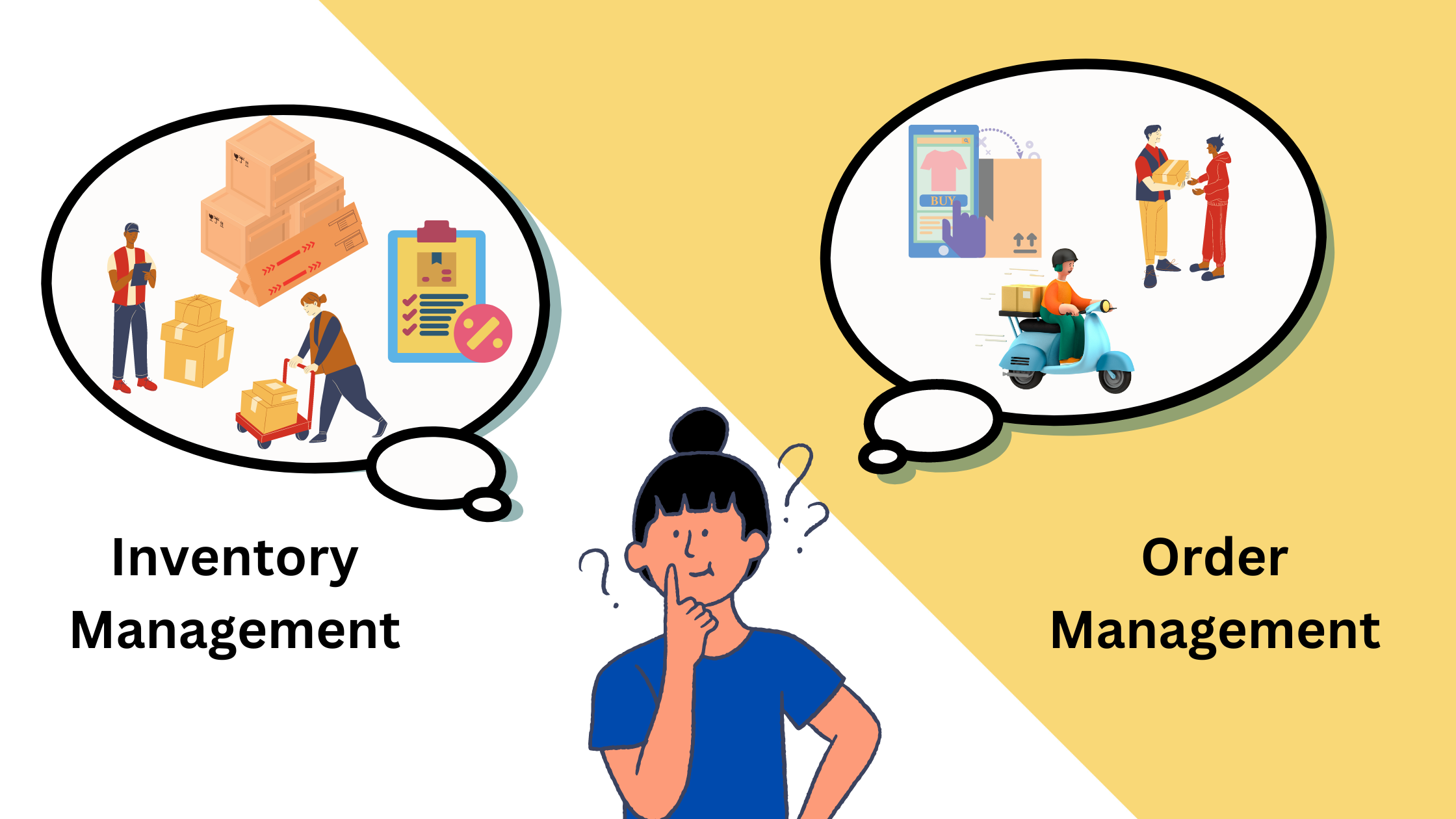

8) Zu viele Tools ohne eine einzige Quelle der Wahrheit verwenden

Eine Tabelle hier, eine Chat-Nachricht dort, ein Carrier-Portal, eine separate Bestandsdatei – diese Tool-Vielfalt führt zu Widersprüchen. Die Menschen verlieren das Vertrauen in die Daten. Dann “umgehen” sie das System, wodurch sich Fehler vervielfachen.

Anzeichen dafür, dass Sie ein Problem mit Ihrem Werkzeug haben

- Zwei Teams melden unterschiedliche Bestandszahlen.

- Der Bestellstatus hängt davon ab, wen Sie fragen.

- Viel manuelles Kopieren/Einfügen zwischen Systemen

- Zeitverlust durch wöchentliche Abstimmung

Was stattdessen zu tun ist

- Definieren Sie eine “Quelle der Wahrheit” für Bestands- und Auftragsstatus, auch wenn es sich um eine einfache WMS-Ebene handelt.

- Manuelle Übertragungen reduzieren: Verwenden Sie nach Möglichkeit Integrationen (Lager → WMS/OMS → Spediteur).

- Erstellen Sie klare Stammdatenregeln: SKU-Benennung, Maßeinheiten, Barcode-Standards.

- Daten wöchentlich prüfen: Falsche Daten führen zu falschen Entscheidungen.

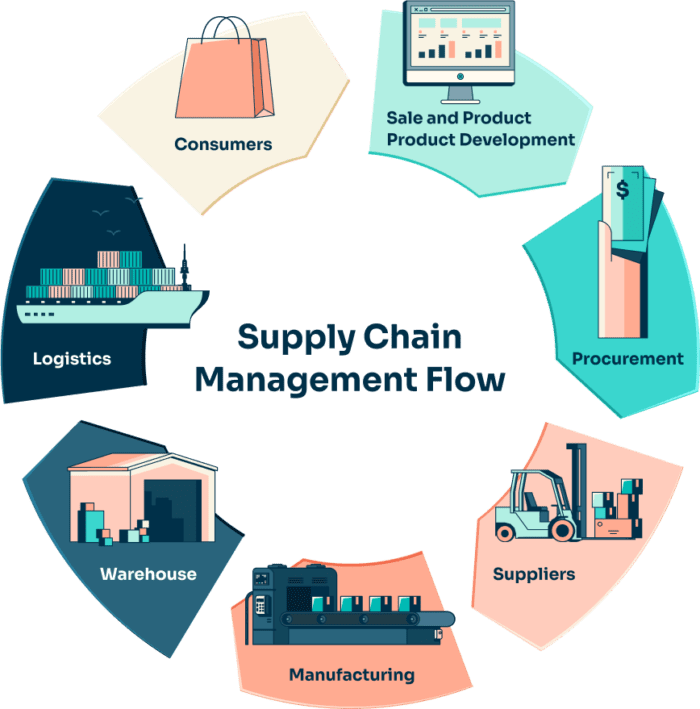

9) Lagerverwaltung getrennt von Versandstrategie behandeln

Lagerhaltung und Versand sind miteinander verbunden. Ein Lager kann perfekt kommissionieren und dennoch Geld verlieren, wenn die Versandentscheidungen schlecht sind. Andererseits kann ein intelligenter Versand ein Lager, das Verzögerungen und Nacharbeiten verursacht, nicht retten.

Wo der Gewinn verloren geht

- Späte Cutoffs verursachen Expressversand

- Ineffiziente Kartonierung erhöht das Volumengewicht

- Schlechte Entscheidungen beim Zonenspringen

- Keine regelbasierte Auswahl des Netzbetreibers

Wie man die beiden verbindet

- Cutoffs mit Pick-Wellen ausrichten: Planen Sie die Wellen rückwärts ausgehend von den Abholzeiten des Transportunternehmens.

- Verpackungsvorschriften anwenden: Auswahl der Steuerboxgröße nach SKU oder Bestellprofil.

- Routing-Logik einführen: Wählen Sie Spediteure nach Zone, Gewicht, versprochener SLA und Kosten aus.

- Gesamtkosten pro Bestellung messen: Beinhaltet Arbeitskosten + Verpackung + Versand + Nacharbeit, nicht nur den Versand.

Ein einfacher wöchentlicher Verbesserungsplan (PostalParcel Stil)

Postalparcel-Teams beobachten bei grenzüberschreitenden Operationen oft dasselbe Muster: Der Gewinn steigt, wenn man Schwankungen reduziert und Entscheidungen auf der Grundlage von Signalen und nicht von Störsignalen trifft. Hier ist eine einfache wöchentliche Routine, die auch für kleine Teams funktioniert.

Montag: Genauigkeitsprüfung

- Überprüfen Sie Fehlbestellungen, Anpassungen und SKUs mit den häufigsten Fehlern.

- 2–3 gezielte Zykluszählungen zuweisen

Mittwoch: Prozessbegehung

- Beobachten Sie das Kommissionieren und Verpacken für 30 Minuten.

- Notieren Sie, wo Menschen anhalten, suchen oder Fragen stellen.

- Beheben Sie ein Layout- oder Beschriftungsproblem sofort.

Freitag: Kostenüberprüfung

- Arbeitsstunden vs. Output vergleichen

- Überprüfen Sie die Versandkosten pro Bestellung und die teuersten Strecken.

- Entscheiden Sie sich für einen Test für nächste Woche (Slotting-Änderung, Batch-Picking, Verpackungsregel).

Schlussfolgerung

Fehler im Lagermanagement sehen selten dramatisch aus. Sie äußern sich in kleinen Verzögerungen, zusätzlichen Arbeitsschritten und wiederholten Tätigkeiten, die jeder als normal akzeptiert. Doch diese Gewohnheiten zerstören still und leise den Gewinn. Beginnen Sie mit der Bestandsgenauigkeit, optimieren Sie die Kommissionierung, richten Sie die Regalbelegung neu ein und straffen Sie den Wareneingang und die Verpackung. Verbinden Sie dann die Lagerabwicklung mit der Versandstrategie, damit Sie die Gesamtkosten pro Bestellung kontrollieren können. Kleine Änderungen, die konsequent umgesetzt werden, schaffen einen Lagerhaus das skaliert, ohne Margen zu verlieren.

Wenn Postalparcel Teil Ihres Betriebsablaufs ist, nutzen Sie diese neun Prüfungen als Grundlage. Je schneller Sie Gewinnverluste erkennen, desto einfacher wird es, ein Lager aufzubauen, das in der Hochsaison stabil und in normalen Wochen vorhersehbar bleibt.

Einblicke in die Industrie

Nachrichten über den Posteingang

Nulla turp dis cursus. Integer liberos euismod pretium faucibua