14 Schritte zur Lagerverwaltung, um das Chaos im Lagerbestand zu beenden

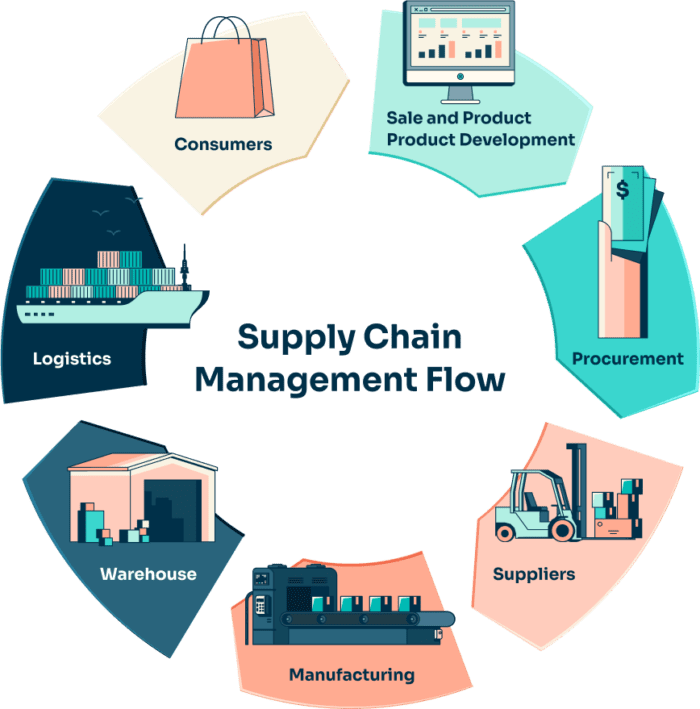

Lagerhaus Die Schritte beim Wareneingang geben den Ton für alles an, was passiert, nachdem der Lkw Ihre Laderampe erreicht hat. Wenn der Wareneingang hektisch abläuft, werden Ihre Standorte unzuverlässig, die Lagerbestände schwanken und die Kommissionierteams beginnen, jeden Behälter “doppelt zu überprüfen”. So entsteht Chaos im Lagerbestand. Die Lösung ist nicht mehr Überstunden. Die Lösung ist ein wiederholbarer Checkliste für die Warenannahme und ein enges Dock-to-Stock-Workflow dass Ihr Team jeden Tag auf die gleiche Weise arbeiten kann.

Dieser Leitfaden beschreibt 14 Schritte für den Wareneingang im Lager, die Sie ohne komplexe Änderungen umsetzen können. Der Schwerpunkt liegt auf Geschwindigkeit bei gleichzeitiger Kontrolle: weniger Überraschungen, weniger Ausnahmen und übersichtlichere Bestandsaufzeichnungen.

1. Die Schritte beim Wareneingang im Lager beginnen mit einer disziplinierten Planung.

Zufällige Ankünfte zwingen zu übereilten Entscheidungen. Durch die Terminplanung kehrt wieder Ordnung im Hafen ein.

Verwenden Sie eine einfache Terminregel

- Legen Sie Lieferfenster nach Transportart fest (Paket, LTL, FTL).

- Tägliches Eingangssendungsvolumen begrenzen (Kartons oder Paletten).

- Fordern Sie vor der Ankunft eine Referenznummer an (PO, Eingangs-ID, ASN).

Diese Schritte für die Warenannahme im Lager reduzieren Staus und gewährleisten Genauigkeit bei Volumenspitzen.

2. Checkliste für den Wareneingang: Vorabbenachrichtigung für jeden Wareneingang erforderlich

Wenn Sie nicht wissen, was auf Sie zukommt, können Sie es nicht sauber empfangen. Eine Vorwarnung kann ein vollständiges ASN oder eine einfache Tabelle sein. In jedem Fall sollte sie obligatorisch sein.

Mindestdaten, die Sie erfassen sollten

- Eingehende Referenz (Bestellung oder Sendungs-ID)

- SKU-Liste und erwartete Mengen

- Karton-/Palettenanzahl

- Chargennummer/Seriennummer/Verfallsdatum (falls zutreffend)

Diese Inventar Die Checkliste für den Wareneingang verhindert “mysteriöse Kartons”, die später die Zählung beeinträchtigen könnten.

3. Bereiten Sie den Laderaum und die Werkzeuge vor, bevor der Lkw öffnet.

Die meisten Verzögerungen beim Wareneingang sind auf fehlende Grundlagen zurückzuführen: keine leeren Paletten, defekte Scanner, kein Etikettenvorrat.

Einrichtung vor dem Entladen

- Bühnenpaletten, Palettenhubwagen und Gabelstaplerzugang.

- Laden Sie die Scanner auf und überprüfen Sie die WLAN-Abdeckung am Dock.

- Etikettendrucker laden und ein Musteretikett testen.

- Markieren Sie die Empfangsspuren auf dem Boden (Klebeband ist dafür geeignet).

Diese Schritte für den Wareneingang im Lager sorgen dafür, dass der Wareneingang ohne chaotische Unterbrechungen weiterläuft.

4. Überprüfen Sie die Identität der Sendung an der Tür.

Stellen Sie sicher, dass die Sendung gehört Ihnen, bevor Sie es berühren. Dies ist einer der Schritte im Wareneingang, der den höchsten ROI erzielt.

Schnelle Identitätsprüfungen

- Frachtbrief / Sendungsverfolgungsnummern

- Name des Lieferanten und Versandort stimmen überein

- PO/Eingangs-ID-Abgleich

- Siegelnummer (falls verwendet)

Wenn etwas nicht stimmt, halten Sie inne. Dann eskalieren Sie. Das Problem an der Tür zu beheben kostet weit weniger als es nach der Einlagerung zu beheben.

5. Zuerst die Handling Units zählen, dann den Inhalt

Beginnen Sie beim Entladen mit Paletten und Kartons. Überprüfen Sie anschließend die SKU-Mengen in einem kontrollierten Bereich.

Eine saubere Zählsequenz

- Paletten/Kartons beim Entladen zählen

- Weisen Sie jeder Palette/jedem Karton eine temporäre Empfangs-ID zu.

- In eine Empfangs-Staging-Zone verschieben

- Überprüfen Sie die Mengen auf SKU-Ebene anhand der Dokumente.

Dieser Ansatz unterstützt Teilbelege, ohne den Überblick über das Produkt zu verlieren.

6. Checkliste für die Warenannahme: Nutzen Sie einen Bereitstellungsbereich mit klar gekennzeichneten Fahrspuren.

Chaos entsteht, wenn eingehende Waren mit Rücksendungen, Transfers und ausgehenden Bestellungen vermischt werden. Ein spezieller Bereitstellungsplan verhindert diese Vermischung.

Einfache Staging-Spuren zur Implementierung

- Warten auf Zählung

- Warten auf Qualitätskontrolle

- Warten auf Einlagerung

- Halten / Ausnahme

Dieser Schritt der Checkliste für die Warenannahme macht Probleme sichtbar, sodass sie nicht in zufälligen Stapeln versteckt bleiben.

7. An PO mit tatsächlich geltenden Toleranzen anpassen

Viele Lagerhäuser “zulassen”, aber niemand ist für die Regeln verantwortlich. Das führt zu einer stillen Bestandsabweichung.

Toleranzen nach Produktrisiko festlegen

- Hochwertige oder regulierte Artikel: enge Toleranz

- Werbe-Kits: kontrollierte Abweichung mit Dokumentation

- Massengüter: gewichtsbasierte Toleranz, falls relevant

Wenden Sie die Regel dann jedes Mal an. Konsistenz ist das, was die Schritte beim Wareneingang im Lager funktionieren lässt.

8. Führen Sie Qualitätsprüfungen durch, die dem Produktrisiko entsprechen.

Sie benötigen nicht bei jedem Wareneingang eine vollständige Inspektion. Sie benötigen jedoch einen Standard, der dem Risiko entspricht.

Drei skalierbare QC-Stufen

- Stufe A: Sichtprüfung (Beschädigung, Übereinstimmung der Etiketten)

- Stufe B: Stichprobenkontrolle (X Kartons öffnen, Einheiten überprüfen)

- Stufe C: Vollständige Überprüfung (zerbrechliche, Markenartikel, hochwertige Artikel, Compliance-Artikel)

Dadurch bleibt Ihr Dock-to-Stock-Workflow schnell, während die Qualitätskontrolle weiterhin aussagekräftig bleibt.

9. Erfassen Sie bei der Annahme Daten zu Los, Seriennummer und Verfallsdatum.

Die Rückverfolgbarkeit wird unterbrochen, wenn Teams die Datenerfassung bis zum . Prozess. Der Empfang ist der beste Zeitpunkt, da die Artikel gruppiert und leicht zu scannen sind.

Was sollte frühzeitig erfasst werden?

- Seriennummern (bei Bedarf pro Einheit scannen)

- Los-/Chargennummern (pro Karton/Palette)

- Verfallsdaten (pro Charge)

Diese Disziplin bei der Warenannahme im Lager verhindert spätere Abschreibungen und Rückrufprobleme.

10. Beschriften Sie alles, bevor es den Wareneingang verlässt.

Nicht etikettierte Waren werden zu “unbekanntem Bestand”. Das verlangsamt alle Prozesse und führt zu vermehrten Streitigkeiten.

Etikettenstandards, die Verwirrung vermeiden

- SKU (kurze Beschreibung hilfreich)

- Menge pro Karton/Palette

- Eingehende Referenz (Bestellung/Eingangs-ID)

- Eingangsdatum

- Los-/Seriennummer/Verfallsdatum (falls erforderlich)

Eine gute Checkliste für den Wareneingang enthält immer den Punkt “vor dem Transport etikettieren”.”

11. Dock-to-Stock-Workflow: Zuweisung von Einlagerungsorten vor der Bewegung

Die Einlagerung ist kein nachträglicher Gedanke. Sie ist der Abschluss des Wareneingangs. Wenn Entscheidungen zur Einlagerung zu spät getroffen werden, füllt sich die Bereitstellungszone und der Laderaum kommt zum Stillstand.

Einlagerungsprioritäten, die im Alltag funktionieren

- Füllen Sie zuerst die Reserveplätze für Großmengen.

- Füllen Sie bei Bedarf die vorderen Pick-Flächen wieder auf.

- Quarantäne-/Zurückbehaltungsartikel getrennt aufbewahren

- Ähnliche SKUs nach Los trennen, um Vermischungen zu vermeiden

Wenn Sie Standorte frühzeitig planen, bleibt der Workflow vom Dock bis zum Lager reibungslos.

12. Schaffen Sie einen Ausnahmeprozess, der schnell und transparent ist.

Engpässe und Schäden kommen vor. Das Problem entsteht, wenn Ausnahmen in Chats und E-Mails untergehen. Machen Sie Ausnahmen zu einem klaren Weg, einer klaren Kennzeichnung und einem klaren Verantwortlichen.

Ein einfacher Ausnahmefluss

- Produkt sofort als HOLD kennzeichnen

- Machen Sie vor Ort Fotos (von Schäden, Etiketten, Verpackungen).

- Das Problem an einem Ort protokollieren (WMS-Notiz, Ticket, gemeinsames Dokument)

- Weisen Sie einen Eigentümer und einen SLA (24–48 Stunden)

Dies ist eine praktische Sicherheitsmaßnahme für den Wareneingang im Lager, die die Integrität des Lagerbestands schützt.

13. Empfang im System am selben Tag abstimmen

Wenn physischer Empfang und Systemempfang auseinanderklaffen, verliert jeder Bericht an Zuverlässigkeit. Die Buchung am selben Tag sorgt für Übereinstimmung.

Tägliche Abstimmungsziele

- Alle Ankünfte protokolliert

- Alle Buchungen (auch Teilbuchungen)

- Alle Aufzeichnungen gespeichert

- Alle Mängel, die dem Einkauf/Lieferanten gemeldet wurden

Ein disziplinierter Dock-to-Stock-Workflow endet immer mit sauberen Systemaufzeichnungen.

14. Messen Sie die richtigen KPIs und beheben Sie jede Woche einen Engpass.

Der Empfang verbessert sich, wenn Sie ihn messen und entsprechend handeln. Halten Sie KPIs klein und nützlich.

KPIs, die die tatsächliche Empfangsleistung aufzeigen

- Dock-to-Stock-Zeit (Ankunft bis zur Fertigstellung der Einlagerung)

- Fehlerrate beim Empfang (Abweichung vom erwarteten Wert)

- Ausnahmequote nach Lieferant

- Schadensquote nach Transportunternehmen

- Pro Arbeitsstunde empfangene Zeilen

Führen Sie dann kurze wöchentliche Überprüfungen durch. Wenn die Zeit vom Dock bis zum Lagerbestand steigt, überprüfen Sie das Layout der Bereitstellung, die Geschwindigkeit der Etikettierung oder die Terminkontrolle. Wenn sich Ausnahmen bei Lieferanten wiederholen, verschärfen Sie die Checkliste für den Wareneingang für diesen Lieferanten.

Ein Copy-Paste-Workflow für die Schritte beim Wareneingang im Lager

Wenn Sie einen schnellen Implementierungsplan wünschen, verwenden Sie diese Reihenfolge:

Standard-Eingangsfluss

- Termin erforderlich

- Vorwarnung erforderlich (ASN oder gleichwertig)

- Türidentitätsprüfung (BOL + Eingangs-ID)

- Kartons/Paletten entladen und zählen

- Temporäre Empfangs-IDs anwenden

- Stufe nach Spur (Zählen/QC/Halten)

- PO-Abgleich mit Toleranzregeln

- Risikobasierte Qualitätskontrolle

- Charge/Seriennummer/Verfallsdatum erfassen

- Endgültige Etiketten drucken

- Einlagerungsorte zuweisen

- Einlagerung mit Scans

- Buchung am selben Tag

- Ausnahmetickets werden bei Bedarf erstellt

Diese Struktur eignet sich für kleine Lagerhäuser und lässt sich gut skalieren. Postalparcel-Teams erzielen oft die schnellsten Gewinne, wenn sie zuerst diese Schritte beim Wareneingang im Lager standardisieren und dann die Lagerung und Kommissionierung optimieren.

Schlussfolgerung

Konsistente Schritte bei der Warenannahme im Lager verhindern Chaos im Bestand: Planen Sie Ankünfte, verlangen Sie eine Vorankündigung, zählen Sie strukturiert, kennzeichnen Sie vor dem Transport und schließen Sie den Kreis mit einer Abstimmung am selben Tag. Fügen Sie eine disziplinierte Checkliste für die Warenannahme und einen vorhersehbaren Workflow vom Dock bis zum Lager hinzu, und schon haben Sie Lagerhaus beginnt sich wieder kontrollierbar anzufühlen – insbesondere während der Spitzenwochen.

Einblicke in die Industrie

Nachrichten über den Posteingang

Nulla turp dis cursus. Integer liberos euismod pretium faucibua