9 errores en la gestión de almacenes que destruyen silenciosamente los beneficios

Gestión de almacenes A simple vista parece sencillo: recibir mercancías, almacenarlas, recogerlas, embalarlas y enviarlas. Sin embargo, los beneficios rara vez desaparecen de golpe por un gran accidente. Se pierden por pequeños errores de gestión del almacén que se repiten cada día: gestos innecesarios, pasos en vano, errores evitables y decisiones lentas. Para solucionarlos no siempre es necesario un nuevo sistema o un equipo más grande. Por lo general, se requieren procesos más claros, mejores señales y un control más estricto de los aspectos básicos.

Esta guía analiza nueve errores comunes que merman silenciosamente los márgenes, además de ofrecer formas prácticas de corregirlos en el marco de una actividad intensa.

1) Considerar la precisión del inventario como “suficientemente buena”

Un almacén puede parecer productivo aunque el inventario sea incorrecto. La gente sigue recogiendo pedidos, los envíos siguen saliendo y el día parece “bueno”. Entonces, los beneficios se ven afectados por:

- Reenvíos por artículos incorrectos

- Reembolsos y devoluciones

- Acelerado envío para recuperar los retrasos

- Tiempo de atención al cliente

- Pérdida de pedidos futuros cuando disminuye la confianza

Por qué ocurre

Muchos equipos se basan en recuentos completos periódicos, o solo cuentan cuando los problemas estallan. Ese enfoque crea largos intervalos en los que los errores se acumulan.

Qué hacer en su lugar

- Adopte el recuento cíclico por riesgo: Cuente los artículos A semanalmente, los artículos B cada dos semanas y los artículos C mensualmente.

- Seguimiento de los “ajustes por cada 1000 selecciones”: Si aumentan los ajustes, se trata de un problema de proceso, no de un “problema de temporada alta”.”

- Auditoría en origen: Los errores en la recepción crean caos en las fases posteriores. Añada un paso rápido de verificación de la recepción para las referencias de alto valor.

2) Complicar demasiado el proceso de selección

La recogida es donde se concentra la mayor parte del trabajo. Un método de recogida ligeramente ineficiente se convierte en un coste importante con el tiempo. Cuando las rutas de recogida son aleatorias o los recolectores deben “pensar demasiado”, se paga por ello en cada turno.

Síntomas comunes

- Demasiados tickets de recogida por oleada

- Recolectores que se cruzan y se bloquean entre sí

- Preguntas frecuentes sobre “¿Dónde está este SKU?”.

- Altas tasas de errores de selección en artículos similares

Soluciones que pagan rápido

- Estandarizar una estrategia de selección. (lote, zona, tanda o pedido único) según el perfil de su pedido.

- Reducir los puntos de decisión: Etiquetas claras en los contenedores, nombres coherentes para las ubicaciones y una sencilla regla de “escanear para confirmar”.

- Crea una vía rápida para los SKU más vendidos: Coloque los objetos más pesados cerca del embalaje y a una altura ergonómica.

3) Ignorar la asignación de espacios y dejar que el almacén “crezca sin control”

La asignación de ubicaciones no es un proyecto que se realiza una sola vez. Las referencias cambian, la demanda varía y el almacén se sumerge en el caos si no se reajustan las ubicaciones.

Cómo los errores de asignación de espacios destruyen los beneficios

- Más tiempo de desplazamiento por pedido

- Más toques por unidad

- Mayores índices de daños por apilamiento incorrecto

- Errores de selección cuando productos similares se encuentran juntos

Una rutina práctica de ranurado

- Reasignar mensualmente las 50-200 referencias más vendidas. (dependiendo del tamaño).

- Utiliza una regla sencilla: alta velocidad + alta frecuencia = más cercano y más fácil.

- Separe los SKU similares con señales visuales (divisores, etiquetas de colores o diferentes zonas en los estantes).

- Reserva los mejores espacios para los vendedores habituales, no para los “artículos dudosos”.”

4) Convertir la recepción en un cuello de botella

La recepción marca la pauta de toda la operación. Cuando la recepción es lenta, todo lo demás se resiente. Cuando la recepción es desordenada, la precisión se viene abajo.

Cómo se manifiesta una “mala recepción”

- Palés que permanecen sin procesar durante horas o días.

- No hay zonas de espera claras.

- Etiquetas faltantes o inconsistentes

- Artículos almacenados “temporalmente” y luego olvidados.

Qué cambiar

- Crear una recepción SLA: Ejemplo: “Todos los envíos entrantes se procesan en un plazo de 4 horas desde su llegada”.”

- Utiliza un flujo de 3 pasos: descargar → verificar → etiquetar/almacenar.

- Establecer una zona de cuarentena: Mantenga los artículos desconocidos, dañados o que no coincidan fuera del stock normal hasta que se resuelva el problema.

- Mejorar la disciplina de ASN: Incluso una lista básica de avisos previos reduce las sorpresas y agiliza la verificación.

5) No controlar las devoluciones y la logística inversa

Las devoluciones pueden arruinar silenciosamente las ganancias porque consumen mano de obra, espacio y atención. Muchos almacenes tratan las devoluciones como un trabajo secundario. Eso siempre sale mal durante las semanas pico.

Por qué las devoluciones resultan caras

- Los artículos permanecen sin clasificar y se vuelven invendibles.

- Los equipos pierden el control del inventario reponible.

- Los reembolsos se retrasan, lo que provoca quejas de los clientes.

- Los artículos devueltos contaminan el stock en buen estado.

Un mejor flujo de trabajo de devoluciones

- Triaje en un plazo de 24 horas: Reponer, renovar, liquidar o desechar.

- Utilice los códigos de motivo de devolución: Realice un seguimiento mensual de los motivos principales y comuníquelos a los equipos de compras y de productos.

- Almacenamiento separado de devoluciones: Nunca mezcle las devoluciones sin procesar con los productos vendibles. inventario.

- Medir “días hasta la disposición”: Acórtalo y recuperarás el dinero más rápido.

6) Gestionar el almacén sin normas laborales reales

Muchos equipos juzgan el rendimiento basándose en su intuición: “Hoy parece que vamos lentos” o “Hemos estado desbordados”. Esa mentalidad genera unos costes laborales inestables y una producción irregular.

Los costes ocultos

- Exceso de personal en días tranquilos

- Falta de personal en días de mucha actividad

- Agotamiento, errores y rotación de personal

- Tiempo dedicado por la dirección a resolver problemas urgentes

Formas sencillas de añadir control

- Seguimiento de UPH (unidades por hora) por función: recogida, embalaje, recepción.

- Establezca bases de referencia realistas: Comience con el rendimiento actual y luego mejórelo entre un 5 % y un 10 %.

- Separar el tiempo de formación del tiempo de producción: Los nuevos empleados necesitan un plan de transición.

- Utiliza objetivos diarios: Los objetivos reducen la confusión y mejoran la rendición de cuentas.

7) Dejar que el embalaje se convierta en una trampa de calidad

Embalaje Los errores suelen parecer “pequeños”, pero son costosos. Provocan reenvíos, devoluciones y críticas negativas. También generan trabajo adicional en todos los equipos.

Errores típicos en el embalaje

- Se ha empaquetado un artículo incorrecto debido a una verificación deficiente.

- Producto dañado debido a una protección deficiente.

- Cajas de gran tamaño que aumentan los gastos de envío.

- Faltan insertos, documentación o accesorios.

Arregla la estación de embalaje, no a la persona.

- Diseñar el embalaje como un sistema: Cinta adhesiva, material de embalaje, etiquetas y escáneres colocados para agilizar el proceso.

- Añade una regla de verificación sencilla: escanear artículo → escanear pedido → imprimir etiqueta.

- Estandarizar los tamaños de los cartones: Menos opciones de cajas reducen el tiempo de decisión y los errores de peso dimensional.

- Auditar diariamente 1–2% de pedidos: Las auditorías pequeñas detectan a tiempo las desviaciones en los procesos.

8) Utilizar demasiadas herramientas sin una única fuente de información veraz

Una hoja de cálculo aquí, un mensaje de chat allá, un portal de transportistas, un archivo de inventario independiente... Esta proliferación de herramientas genera contradicciones. La gente deja de confiar en los datos. Entonces, “eluden el sistema”, lo que multiplica los errores.

Señales de que tienes un problema con las herramientas

- Dos equipos informan cifras de inventario diferentes.

- El estado del pedido depende de a quién se le pregunte.

- Muchas operaciones manuales de copiar/pegar entre sistemas.

- Tiempo perdido en la reconciliación cada semana

Qué hacer en su lugar

- Defina una “fuente de verdad”.” para el inventario y el estado de los pedidos, incluso si se trata de una simple capa WMS.

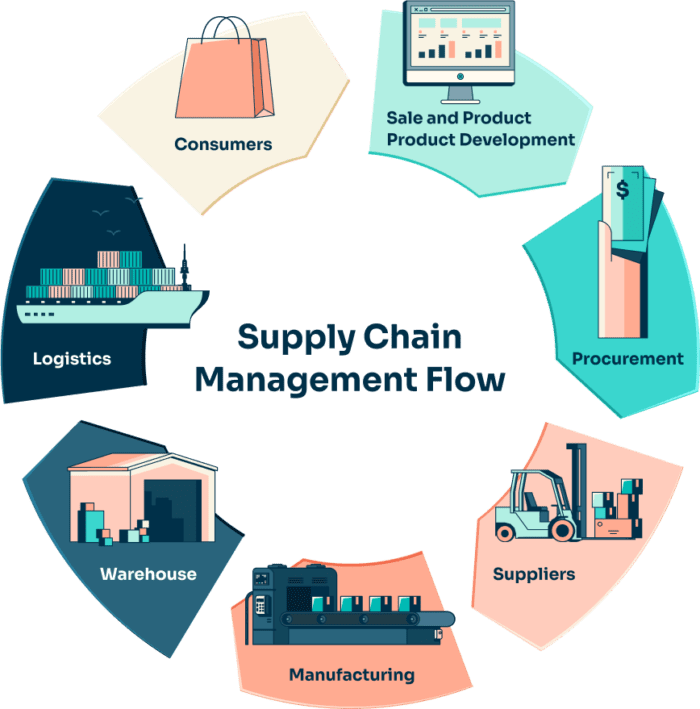

- Reducir las transferencias manuales: Utiliza integraciones siempre que sea posible (tienda → WMS/OMS → transportista).

- Cree reglas claras para los datos maestros: Denominación de SKU, unidades de medida, normas de códigos de barras.

- Auditar los datos semanalmente: Los datos erróneos conducen a decisiones erróneas.

9) Tratar la gestión del almacén como algo independiente de la estrategia de envío

El almacenamiento y el envío están relacionados. Un almacén puede realizar una selección perfecta y aun así perder dinero si las decisiones de envío son erróneas. Por otro lado, un envío inteligente no puede salvar a un almacén que genera retrasos y trabajo adicional.

Dónde se pierden los beneficios

- Los cierres tardíos provocan envíos urgentes.

- Cartonización ineficiente que aumenta el peso dimensional

- Malas decisiones al saltar zonas

- Selección de operador no basada en reglas

Cómo conectar los dos

- Alinear los cortes con las oleadas de selección: Planifique las oleadas hacia atrás a partir de los tiempos de recogida del transportista.

- Utilice las normas de embalaje: Selección del tamaño de la caja de control por SKU o perfil de pedido.

- Introducir lógica de enrutamiento: Elija transportistas por zona, peso, SLA prometido y coste.

- Medir el coste total por pedido: Incluye mano de obra + embalaje + envío + reelaboración, no solo el envío.

Un sencillo plan de mejora semanal (PostalParcel Estilo)

Los equipos de Postalparcel suelen observar el mismo patrón en las operaciones transfronterizas: los beneficios mejoran cuando se reduce la variabilidad y se toman decisiones basadas en señales, no en ruido. A continuación, presentamos una sencilla rutina semanal que funciona incluso para equipos pequeños.

Lunes: Comprobación de precisión

- Revisar selecciones erróneas, ajustes y SKU con más errores.

- Asignar 2-3 recuentos cíclicos específicos.

Miércoles: Recorrido por el proceso

- Observe el proceso de selección y embalaje durante 30 minutos.

- Anote dónde se detienen las personas, buscan o hacen preguntas.

- Solucione inmediatamente cualquier problema de diseño o etiquetado.

Viernes: Revisión de costes

- Comparar horas de trabajo frente a rendimiento

- Revisa el costo de envío por pedido y las rutas más caras.

- Decida una prueba para la próxima semana (cambio de ranura, selección por lotes, regla de embalaje).

Conclusión

Los errores en la gestión de almacenes rara vez parecen dramáticos. Parecen pequeños retrasos, gestos adicionales y trabajo repetido que todo el mundo acepta como algo normal. Sin embargo, esos hábitos destruyen silenciosamente los beneficios. Empiece por la precisión del inventario, optimice la preparación de pedidos, reajuste la asignación de espacios y refuerce la recepción y el embalaje. A continuación, conecte la ejecución del almacén con la estrategia de envío para controlar el coste total por pedido. Los pequeños cambios, realizados de forma constante, crean un almacén que se adapta sin perder margen.

Si Postalparcel forma parte de su estructura operativa, utilice estas nueve comprobaciones como referencia. Cuanto antes identifique dónde se producen las pérdidas de beneficios, más fácil le resultará crear un almacén que se mantenga estable durante la temporada alta y predecible durante las semanas normales.

Perspectivas del sector

noticias vía inbox

Nulla turp dis cursus. Integer liberos euismod pretium faucibua