Optimización de las operaciones de almacén: Mejora de la eficiencia mediante el diseño de la distribución, la automatización y la gestión inteligente de inventarios

I. Optimización de la distribución de almacenes: Diseño de espacios y procesos

Antecedentes

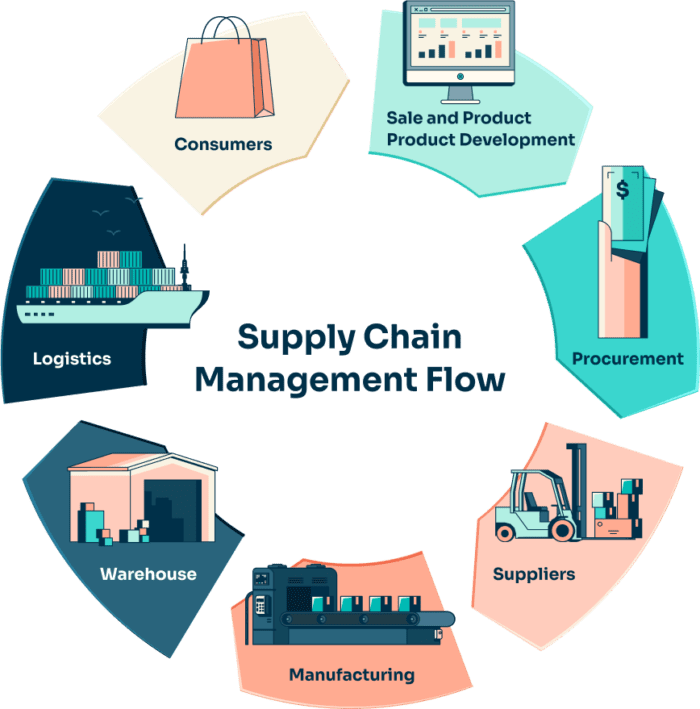

Almacén operaciones son fundamentales para la logística moderna, ya que constituyen el núcleo de gestión de la cadena de suministro. La gestión eficaz de las funciones de almacén es esencial para el éxito de cualquier operación logística, ya que influye directamente en los niveles de inventario, la velocidad de cumplimiento de los pedidos y la satisfacción del cliente. Sin embargo, las operaciones de almacén se enfrentan a retos cada vez mayores, como la presión de los costes, los cuellos de botella en la eficiencia y una creciente escasez de mano de obra. Estos retos exigen soluciones innovadoras para optimizar el rendimiento de los almacenes.

Objetivos de optimización

El principal objetivo de la optimización de las operaciones de almacén es agilizar los procesos, reducir los residuos y mejorar la eficiencia general. Esto implica minimizar el desperdicio de tiempo, espacio y recursos, mejorar la productividad e impulsar la capacidad de respuesta de la cadena de suministro a las fluctuaciones de la demanda.

Resumen del artículo

Este artículo explorará las estrategias clave para optimizar las operaciones de almacén, incluyendo la optimización del diseño, la tecnología de automatización y los sistemas inteligentes de gestión de inventario. Destacaremos cómo pueden aplicarse estos enfoques en situaciones reales a través de estudios de casos y ejemplos prácticos.

II. Optimización de la distribución de almacenes: Diseño de espacios y procesos

Planificación científica del área de almacén

Una distribución del almacén bien planificada es crucial para garantizar el buen funcionamiento. El almacén debe dividirse en zonas funcionales, como las áreas de recepción, almacenamiento, preparación de pedidos y expedición, para garantizar que el flujo de trabajo sea organizado y eficiente. Una zonificación adecuada minimiza la congestión y ayuda a mejorar la velocidad de las operaciones.

- Zonas funcionales: La creación de áreas diferenciadas para la recepción, el almacenamiento, la preparación de pedidos y la expedición garantiza que cada área funcione de forma óptima sin interferencias de otras operaciones.

Estrategia de almacenamiento basada en SKU

Los distintos tipos de productos (SKU) requieren estrategias de almacenamiento diferentes. La aplicación de métodos de clasificación de SKU como el ABC (clasificación de productos por índice de rotación) permite la ubicación estratégica de los productos en el almacén. Por ejemplo, los productos de alta demanda (artículos A) deben almacenarse más cerca de la zona de picking, mientras que los productos de rotación lenta (artículos C) pueden almacenarse más lejos.

- Estudio de caso: Una empresa de logística optimizó su colocación de SKU, reduciendo el tiempo de preparación de pedidos en 30% mediante la zonificación estratégica y la clasificación de SKU.

Principios de diseño de flujos

Optimizar el flujo de materiales a través del almacén es esencial para minimizar las ineficiencias. Los diseños de flujo racionalizados, como las disposiciones en forma de U o en línea recta, ayudan a reducir los movimientos innecesarios. La optimización de las rutas de picking también garantiza una preparación más rápida de los pedidos.

Utilización del espacio vertical

Maximizar el almacenamiento vertical es esencial para aprovechar al máximo el espacio disponible en el almacén. El uso de estanterías más altas y de sistemas automatizados, como los sistemas de almacenamiento y recuperación automatizados (AS/RS), ayuda a aumentar la capacidad de almacenamiento sin ampliar el espacio físico.

III. Aplicaciones de la tecnología de automatización

Equipos y herramientas automatizados

Las tecnologías de automatización están transformando cada vez más las operaciones de almacén. Los vehículos de guiado automático (AGV) y los robots móviles autónomos (AMR) desempeñan un papel crucial en el movimiento de mercancías dentro del almacén, reduciendo la mano de obra humana y aumentando la eficiencia. Un ejemplo clave de ello es Adquisición de Kiva Robotics por Amazon en 2012. La empresa desplegó miles de AGV, revolucionando sus operaciones de almacén. Estos robots transportan automáticamente las estanterías a los puestos de trabajo, lo que permite a los empleados centrarse únicamente en la recogida de artículos en una ubicación fija.

- Sistemas automatizados de clasificación: La integración de sistemas como las máquinas de dimensionamiento, pesaje y escaneado (DWS) ayuda a acelerar el proceso de clasificación, garantizando la precisión y reduciendo los errores manuales.

Sistemas de almacenamiento automatizados

Los sistemas de almacenamiento avanzados, como las carretillas elevadoras no tripuladas y los sistemas de estanterías automatizadas de alta densidad, mejoran significativamente la utilización del espacio y la eficacia operativa. Estos sistemas proporcionan una manipulación más rápida del inventario, reduciendo los tiempos de picking y los costes operativos.

- Análisis de beneficios: Según un estudio, los almacenes que utilizan sistemas de almacenamiento automatizado de alta densidad redujeron sus costes laborales en 25% y aumentaron su capacidad de almacenamiento en 15%.

Tecnologías de funcionamiento colaborativo

Dispositivos IoT se utilizan ahora para supervisar las operaciones del almacén en tiempo real. Estos dispositivos pueden hacer un seguimiento de los niveles de inventario, el estado de los equipos y el rendimiento del sistema, lo que permite a los responsables de almacén realizar los ajustes oportunos.

Automatización y colaboración humana

El modelo híbrido de automatización y colaboración humana, como los sistemas "mercancía a persona" (G2P), permite aprovechar las ventajas de ambas tecnologías. Los trabajadores humanos se integran con los sistemas robóticos para lograr una mayor eficiencia.

Coste frente a rendimiento de la inversión (ROI)

Aunque la inversión inicial en automatización puede ser elevada, los beneficios a largo plazo suelen compensar los costes. El aumento de la productividad, la reducción de los costes laborales y la disminución de los errores se traducen en un claro retorno de la inversión a lo largo del tiempo.

IV. Sistemas inteligentes de gestión de inventarios

Control de inventario en tiempo real basado en datos

En los almacenes modernos, contar con un sistema sólido de gestión de inventarios es esencial. Las tecnologías RFID y de códigos de barras permiten un seguimiento preciso de los niveles de existencias, el movimiento de los productos y su ubicación dentro del almacén. Esta visibilidad en tiempo real es fundamental para optimizar los niveles de existencias y minimizar los errores.

- Alertas dinámicas de inventario: La aplicación de los modelos Just-In-Time (JIT) y de existencias de seguridad garantiza que los niveles de inventario sean óptimos, reduciendo el exceso de existencias y las roturas de stock.

Integración y visualización de software

Un sistema de gestión de almacenes (SGA) integrado con un sistema de planificación de recursos empresariales (ERP) proporciona un flujo de datos sin fisuras en todas las operaciones, lo que permite una mejor toma de decisiones. Las herramientas de análisis de datos basadas en algoritmos de IA pueden predecir las fluctuaciones de la demanda, ayudando a las empresas a planificar con mayor eficacia.

- Estudio de caso: Una empresa minorista utilizó un sistema de inventario inteligente para reducir los costes de inventario en 20% aplicando el seguimiento en tiempo real y el análisis predictivo.

Reducir los residuos de inventario

Técnicas como FIFO (First In, First Out) y la gestión eficaz de las existencias de baja rotación ayudan a minimizar el desperdicio de existencias y a mejorar la rotación de las mismas. La implantación de sistemas inteligentes de reposición también puede evitar el exceso y la escasez de existencias.

V. Formación de los empleados y mejora continua

Mejora de las competencias de los empleados

Con la llegada de la automatización, los conocimientos de los empleados deben actualizarse continuamente. Formar a los empleados en el manejo de equipos automatizados y estandarizar los procesos garantiza que puedan adaptarse a las nuevas tecnologías y procedimientos.

Gestión del rendimiento e incentivos

Establecer claramente Indicadores clave de rendimiento (KPI), como la velocidad y la precisión en el procesamiento de pedidos, ayuda a controlar el rendimiento y a motivar a los empleados para que cumplan los objetivos. Recompensar con incentivos a los empleados de alto rendimiento fomenta una cultura de excelencia y mejora continua.

Mecanismo de optimización continua

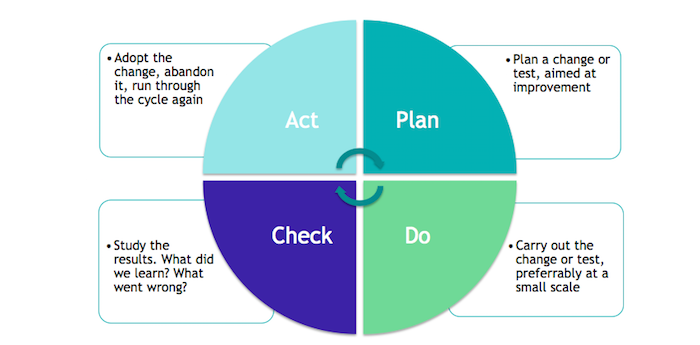

Utilizar el ciclo PDCA (Planificar-Hacer-Verificar-Actuar) permite a las empresas evaluar los procesos con regularidad y realizar mejoras. Las auditorías periódicas de los procesos garantizan que los flujos de trabajo se mantengan optimizados y que se subsane cualquier ineficiencia.

VI. Retos y tendencias futuras

Retos comunes

A pesar de las claras ventajas de la optimización, persisten varios retos. Entre ellos, la resistencia a adoptar la tecnología, la adaptación de los empleados a las nuevas herramientas y los elevados costes iniciales asociados a la automatización.

Orientaciones futuras

El futuro de la gestión de almacenes pasa por la incorporación de la Inteligencia Artificial (IA) para el análisis predictivo y el desarrollo de "almacenes verdes" que incorporen prácticas sostenibles como equipos energéticamente eficientes y envases ecológicos.

- La IA en el análisis predictivo: La IA puede analizar grandes cantidades de datos para predecir las fluctuaciones de la demanda, garantizando que los almacenes se abastezcan adecuadamente sin exceso de existencias.

- Prácticas sostenibles: El cambio hacia almacenes ecológicos permitirá ahorrar energía, reducir el impacto ambiental y hacer más sostenible la cadena de suministro.

Conclusión

La optimización de los almacenes no es sólo una tendencia, sino un componente esencial de la gestión moderna de la cadena de suministro. Mediante la aplicación de diseños estratégicos de disposición de almacenes, el aprovechamiento de la tecnología de automatización y la utilización de sistemas inteligentes de gestión de inventarios, las empresas pueden aumentar significativamente su eficiencia operativa, reducir costes y mejorar la capacidad de respuesta de su cadena de suministro. A medida que evoluciona el sector, mantenerse a la vanguardia con tecnologías punteras y mejoras continuas será clave para el éxito a largo plazo en la gestión de almacenes.Introducción

Perspectivas del sector

noticias vía inbox

Nulla turp dis cursus. Integer liberos euismod pretium faucibua