9个悄然蚕食利润的仓库管理误区

仓库管理 表面看似简单:收货、入库、拣货、打包、发货。然而利润很少会因一次重大事故而消失,它往往通过每日重复的仓储管理小失误逐渐流失——多余的操作、浪费的步数、可避免的错误以及迟缓的决策。解决这些问题并不总是需要新系统或更大团队,通常只需更清晰的流程、更有效的信号以及对基础环节的严格管控。.

本指南剖析了九个悄然蚕食利润的常见错误,并提供了在繁忙运营中纠正这些问题的实用方法。.

1) 将库存准确性视为“足够好”

仓库看似高效运转,实则库存混乱。员工持续拣货,订单不断发货,表面一切“正常”。然而利润却因此遭受重创:

- 错误商品的重新发货

- 退款与拒付

- 加急 海运 弥补延误

- 客户支持时间

- 信任度下降导致未来订单流失

为什么会发生

许多团队依赖定期全面清点,或仅在问题爆发时才进行清点。这种做法会形成漫长的窗口期,导致错误不断累积。.

该怎么做

- 按风险实施周期盘点: A类物品每周清点一次,B类物品每两周清点一次,C类物品每月清点一次。.

- 追踪“每1000次采样调整次数”: 如果调整量上升,说明存在流程问题,而非“旺季问题”。”

- 源头审计: 收货错误会引发后续环节的混乱。请为高价值SKU增加快速收货核验步骤。.

2) 过度复杂化采摘流程

拣货环节是劳动密集型作业的核心所在。稍显低效的拣货方式,日积月累便会形成巨大成本。当拣货路径随机分布,或拣货员被迫“过度思考”时,每班次都将为此付出代价。.

常见症状

- 每波次拣货单过多

- 采摘者们擦肩而过,互相阻挡

- 频繁出现的“这个SKU在哪里?”问题

- 相似商品的高错拣率

快速见效的修复方案

- 标准化拣货策略 (批次、区域、波次或单笔订单)取决于您的订单配置文件。.

- 减少决策点: 清晰的垃圾桶标签、统一的区域命名以及简单的“扫描确认”规则。.

- 创建顶级SKU快速通道: 将主要搬运工安排在打包区域附近,并确保工作高度符合人体工学标准。.

3) 忽视货位规划,任由仓库“野蛮生长”

货位规划并非一次性任务。当SKU变动、需求波动时,若不及时调整货位,仓库便会逐渐陷入混乱。.

插槽错误如何摧毁利润

- 每单步行时间增加

- 单位触点数更多

- 不良堆叠导致的更高损伤率

- 当相似产品摆放在一起时出现的拣货错误

实用插槽例程

- 每月重新调整前50-200个SKU的货位 (视尺寸而定)。.

- 遵循一个简单规则: 高速 + 高频 = 更近且更轻松。.

- 使用视觉提示(分隔线、彩色标签或不同货架区域)区分外观相似的SKU。.

- 为稳定卖家预留黄金时段,而非“可能上架的商品”。”

4) 使接收成为瓶颈

收货环节决定了整个作业的基调。收货速度迟缓,其他环节便会受累;收货过程混乱无序,准确率便会崩溃。.

“接收不良”的表现形式

- 托盘堆放数小时或数日未处理

- 没有明确的分区区域

- 标签缺失或不一致

- 暂时存放后被遗忘的物品

需要修改什么

- 创建接收 服务级协议: 示例:“所有入境货物均在抵达后4小时内完成处理。”

- 采用三步流程: 卸货 → 核验 → 贴标/上架。.

- 设置隔离区: 在问题解决前,请将未知、损坏或不匹配的物品排除在常规库存之外。.

- 加强ASN纪律: 即使是基本的预先通知清单也能减少意外情况并加快核查速度。.

5) 未能有效管控退货与逆向物流

退货会悄然蚕食利润,因为它们消耗人力、空间和精力。许多仓库将退货处理视为次要工作,这种做法在旺季时总会适得其反。.

为什么退货成本高昂

- 物品长期未评级,最终变得无法出售

- 团队无法追踪可补货库存

- 退款延迟,导致客户投诉

- 退回商品污染了完好库存

更优的回报工作流程

- 24小时内分诊: 补货、翻新、清算或丢弃。.

- 使用退货原因代码: 每月追踪主要原因,并将反馈提供给采购和产品团队。.

- 独立退货仓储: 切勿将未经处理的退货与可售商品混放 清单.

- 测量“处置天数”: 缩短它,你就能更快收回现金。.

6) 在没有真正劳动标准的情况下运营仓库

许多团队凭直觉判断工作表现:“今天似乎效率低下”或“我们忙得不可开交”。这种思维模式导致劳动力成本不稳定且产出不一致。.

隐性成本

- 淡季人员过剩

- 繁忙时段人手不足

- 倦怠、失误与人员流动

- 管理层用于处理突发事件的时间

添加控制的简易方法

- 追踪每小时产量(单位/小时) 按职能划分:拣货、包装、收货。.

- 设定切合实际的基准: 从当前表现开始,然后提升5–10%。.

- 将培训时间与生产时间分开: 新员工需要一个入职计划。.

- 使用每日目标: 目标能减少混乱并提高责任感。.

7) 让包装成为质量陷阱

包装 错误往往看似“微不足道”,却代价高昂。它们会引发二次发货、退货和负面评价,同时给跨团队协作带来额外负担。.

典型的包装错误

- 因核验不严导致装错商品

- 因保护措施不足导致的产品损坏

- 超大尺寸的包装盒会增加运输成本

- 缺少插件、文档或配件

修理包装站,而不是责怪人

- 将包装设计视为一个系统: 胶带、填充物、标签和扫描仪已就位,确保快速操作。.

- 添加一条简单的验证规则: 扫描商品 → 扫描订单 → 打印标签。.

- 标准化纸箱尺寸: 减少包装盒选项可缩短决策时间并降低体积重量计算错误率。.

- 每日审核1–2%订单: 小规模审计能及早发现流程偏离。.

8) 使用过多工具却缺乏统一的数据源

这里一个电子表格,那里一条聊天消息,再加个承运商门户和独立库存文件——工具的蔓延导致矛盾丛生。人们不再信任数据,于是开始“绕过系统操作”,导致错误层出不穷。.

你有工具问题的迹象

- 两支团队报告了不同的库存数量

- 订单状态取决于你问的是谁

- 大量在系统间进行手动复制粘贴

- 每周因核对而浪费的时间

该怎么做

- 定义一个“唯一数据源” 用于库存和订单状态,即使它只是一个简单的WMS层。.

- 减少人工转账: 尽可能使用集成方案(店铺 → WMS/OMS → 承运商)。.

- 制定清晰的主数据规则: 商品编号命名规则、计量单位、条形码标准。.

- 每周审核数据: 错误的数据会导致错误的决策。.

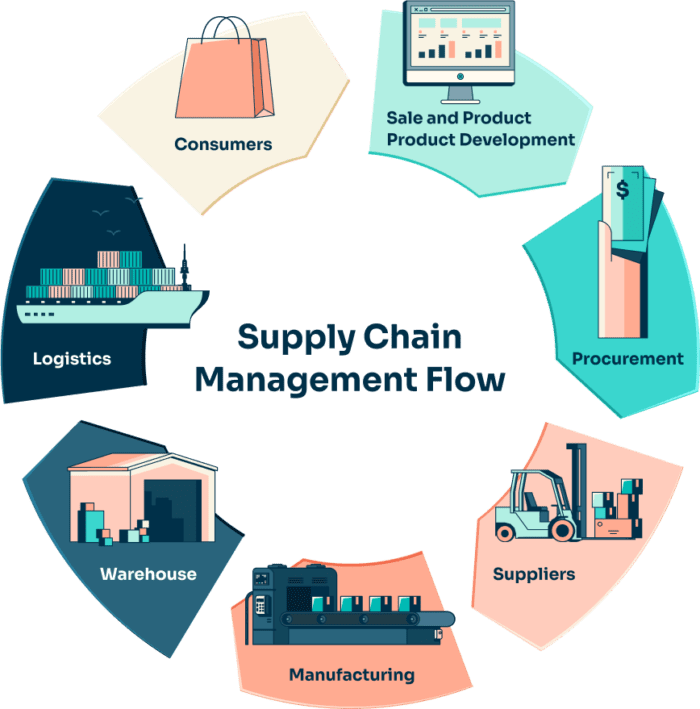

9) 将仓库管理与运输策略割裂对待

仓储与运输密不可分。即便仓库拣货完美无缺,若运输决策失当仍会导致亏损;反之,再精明的运输方案也无法挽救一个制造延误和返工的仓库。.

利润流失之处

- 延迟截单导致加急运输

- 低效的纸箱化操作导致体积重量增加

- 糟糕的区域跳跃决策

- 非基于规则的承运人选择

如何连接两者

- 将截断点与采样波对齐: 从载波拾取时间开始向后规划波段。.

- 使用包装规则: 通过SKU或订单配置选择控制箱尺寸。.

- 引入路由逻辑: 按区域、重量、承诺的服务水平协议(SLA)和成本选择承运商。.

- 计算每笔订单的总成本: 包含人工费+包装费+运费+返工费,而非仅运费。.

一个简单的每周改进计划(邮政包裹 风格)

邮政包裹团队在跨境业务中常发现相同规律:当减少变量并依据信号而非噪音做出决策时,利润便会提升。以下是每周可执行的简易流程,即使小型团队也能轻松实践。.

星期一:准确性检查

- 审查错误选择、调整及主要错误SKU

- 分配2-3个定向周期计数

星期三:流程巡查

- 观察拣货和包装操作30分钟

- 记录人们停留、搜查或询问的位置

- 立即修复一个布局或标签问题

星期五:成本审查

- 比较工时与产出

- 审查每笔订单的运费及最高运费航线

- 确定下周要进行的测试项目(时段变更、批次拣货、包装规则)

结论

仓库管理中的失误往往不显眼。它们看似微不足道的延误、额外操作和重复工作,却被众人视为常态。然而这些习惯正悄然蚕食利润。首先确保库存准确性,优化拣货流程,重设货位布局,并加强收货与打包环节管控。继而将仓库执行与运输策略联动,从而掌控每笔订单的总成本。持续践行这些细微改进,终将创造显著成效。 仓库 能够扩展而不泄露边际。.

若邮政包裹是您运营体系的重要组成部分,请将以下九项检查作为基准。越早发现利润流失点,就越容易构建一个在旺季保持稳定、在常规周保持可预测性的仓库。.

行业洞察

收件箱消息

Nulla turp dis cursus.整体释放,预留空间